Guide de Conception des Produits en

Aluminium Extrudé et Usiné sur Mesure

Guide sur les alliages, l’extrusion, l’usinage et les traitements de surface selon les normes européennes EN

1. À propos d’ALUCAD & Objectif de ce guide

ALUCAD est spécialisée dans la fourniture de produits manufacturés en aluminium extrudés sur mesure, destinés à la fabrication en série. Nous intervenons sur l’ensemble de la chaîne de production, depuis l’accompagnement à la conception et l’extrusion, jusqu’au traitement de surface, à l’usinage de précision en interne, à l’assemblage, au conditionnement et au contrôle qualité continu. Cette approche globale nous donne une vision directe de l’impact réel des choix de conception sur la fabrication.

Fondée en 2000 par son PDG Laurent Hendrickx, ALUCAD est une entreprise française basée à Argentan, avec un site de production situé à Foshan, en Chine. Nous travaillons selon les standards européens : exigences qualité, spécifications techniques et encadrement d’ingénierie sont définis conformément aux normes EN. Ce modèle permet d’associer la rigueur de conception européenne à une production efficace et compétitive.

Notre équipe technique en Chine affiche une ancienneté moyenne de dix ans, et notre responsable d’usine fait partie d’ALUCAD depuis plus de dix-sept ans. Le site de production a été créé “Ex Nihilo” par Laurent Hendrickx, qui a passé vingt années sur place afin de garantir l’alignement des procédés, des exigences qualité et des pratiques de travail avec les valeurs d’ALUCAD et les standards européens.

Pourquoi ce guide existe

Dans la pratique, de nombreux problèmes liés aux profils aluminium ne proviennent pas des capacités de production, mais d’hypothèses de conception formulées trop tôt, sans prise en compte complète des contraintes industrielles.

Les cas les plus fréquents sont :

• des attentes vis-à-vis de l’extrusion qui ne peuvent être atteintes que par l’usinage

• des choix de conception faits sans considérer le traitement de surface ou l’assemblage

• des tolérances ou des longueurs définies sans référence aux normes applicables

• des impacts sur les coûts, les délais ou la répétabilité identifiés trop tard

Ces situations sont courantes, évitables, et souvent coûteuses une fois la production lancée.

Ce guide a été conçu pour aider les ingénieurs, concepteurs et acheteurs à éviter ces écueils. Il explique comment les profils aluminium sur mesure sont fabriqués, quelles contraintes existent à chaque étape, et quels choix de conception ont le plus d’impact sur le coût, la qualité et la répétabilité.

Ce que ce guide vous aidera à faire

Ce document est conçu comme un guide pratique de conception pour la fabrication.

Il vous aidera à :

• comprendre ce que l’extrusion aluminium peut réellement produire

• choisir les alliages adaptés aux exigences fonctionnelles, esthétiques et économiques

• identifier quand l’usinage est nécessaire et comment l’intégrer dès la conception

• anticiper les contraintes liées aux traitements de surface et à l’anodisation

• aligner l’intention de conception avec les normes européennes EN

Tout au long du guide, nous mettons en évidence des choix de conception courants, expliquons leurs conséquences industrielles et proposons, lorsque c’est pertinent, des alternatives plus efficaces. L’objectif n’est pas de décrire ce qui est possible dans des conditions idéales, mais ce qui peut être produit de manière fiable, répétable et économiquement viable en série.

Normes et périmètre

Toutes les recommandations dimensionnelles et tolérances mentionnées dans ce document se basent sur les normes européennes (EN), avec une référence principale à la norme EN 755 pour les produits aluminium extrudés. Ce guide ne remplace ni les normes officielles, ni les plans techniques détaillés, ni les validations spécifiques à un projet. Il vise à améliorer la prise de décision technique et la qualité des échanges avec les fournisseurs dès les premières phases du projet.

2. L’aluminium comme matériau : propriétés clés et implications de conception

L’aluminium est largement utilisé pour les profils extrudés car il combine légèreté, bonnes performances mécaniques et excellente aptitude à la fabrication. En conception de produits en aluminium, ces propriétés influencent directement la géométrie du profil, les tolérances, les finitions de surface et le comportement à long terme, tant en production qu’en utilisation.

Densité et poids

L’aluminium a une densité d’environ 2,7 g/cm³, soit environ un tiers de celle de l’acier. Cela permet une réduction significative du poids, au niveau du composant comme du système.

En pratique, un poids réduit peut :

• diminuer les charges sur les structures porteuses

• faciliter la manutention et l’assemblage

• réduire la consommation d’énergie en utilisation ou en transport

Toutefois, l’allègement par réduction d’épaisseur ou suppression de matière doit toujours être mis en balance avec la rigidité, la stabilité à l’extrusion et la maîtrise des tolérances.

Résistance et rigidité

Les alliages d’aluminium couvrent une large gamme de résistances mécaniques selon l’alliage et l’état métallurgique. En revanche, le module d’élasticité de l’aluminium est plus faible que celui de l’acier : à charge égale, il se déforme davantage.

En extrusion, cela conduit à un principe clé : la rigidité dépend avant tout de la géométrie, bien plus que de la résistance de l’alliage.

Augmenter la hauteur de section, redistribuer la matière ou modifier la forme du profil est souvent plus efficace que choisir un alliage plus résistant. Monter en résistance sans repenser la géométrie résout rarement les problèmes de flèche et complique souvent l’extrusion et la finition.

Comportement thermique

L’aluminium présente un coefficient de dilatation thermique relativement élevé (environ 23 µm/mètre/°C). Les variations de température peuvent donc entraîner des variations dimensionnelles mesurables, en particulier pour :

• les profils longs

• les assemblages contraints

• les applications soumises à des cycles thermiques

Ce comportement doit être pris en compte lors de la définition :

• des jeux fonctionnels

• des ajustements d’assemblage

• des tolérances sur longueur

Ignorer la dilatation thermique conduit souvent à des problèmes d’alignement qui ne peuvent pas être corrigés par des tolérances plus serrées.

Résistance à la corrosion

L’aluminium forme naturellement une fine couche d’oxyde protectrice au contact de l’air. Cette couche offre une bonne protection contre la corrosion et se régénère naturellement.

Dans des environnements neutres ou faiblement corrosifs, l’aluminium se comporte très bien sans protection supplémentaire. En milieux plus agressifs (acides ou alcalins), le risque de corrosion augmente et doit être traité par :

• le choix de l’alliage

• le traitement de surface

• des mesures de conception adaptées

Les choix de finition doivent donc être faits tôt, car ils influencent la géométrie, les tolérances et les coûts.

Usinabilité et aptitude à la mise en forme

L’aluminium est généralement facile à usiner et à former. Les efforts de coupe sont faibles, l’usure des outils est limitée et de nombreuses opérations peuvent être réalisées efficacement.

Cela permet d’ajouter des fonctions là où l’extrusion seule ne suffit pas. En revanche, l’usinage doit servir à ajouter de la fonction, pas à corriger une conception d’extrusion évitable. Les fonctions intégrées directement dans la section extrudée sont généralement plus économiques et plus répétables.

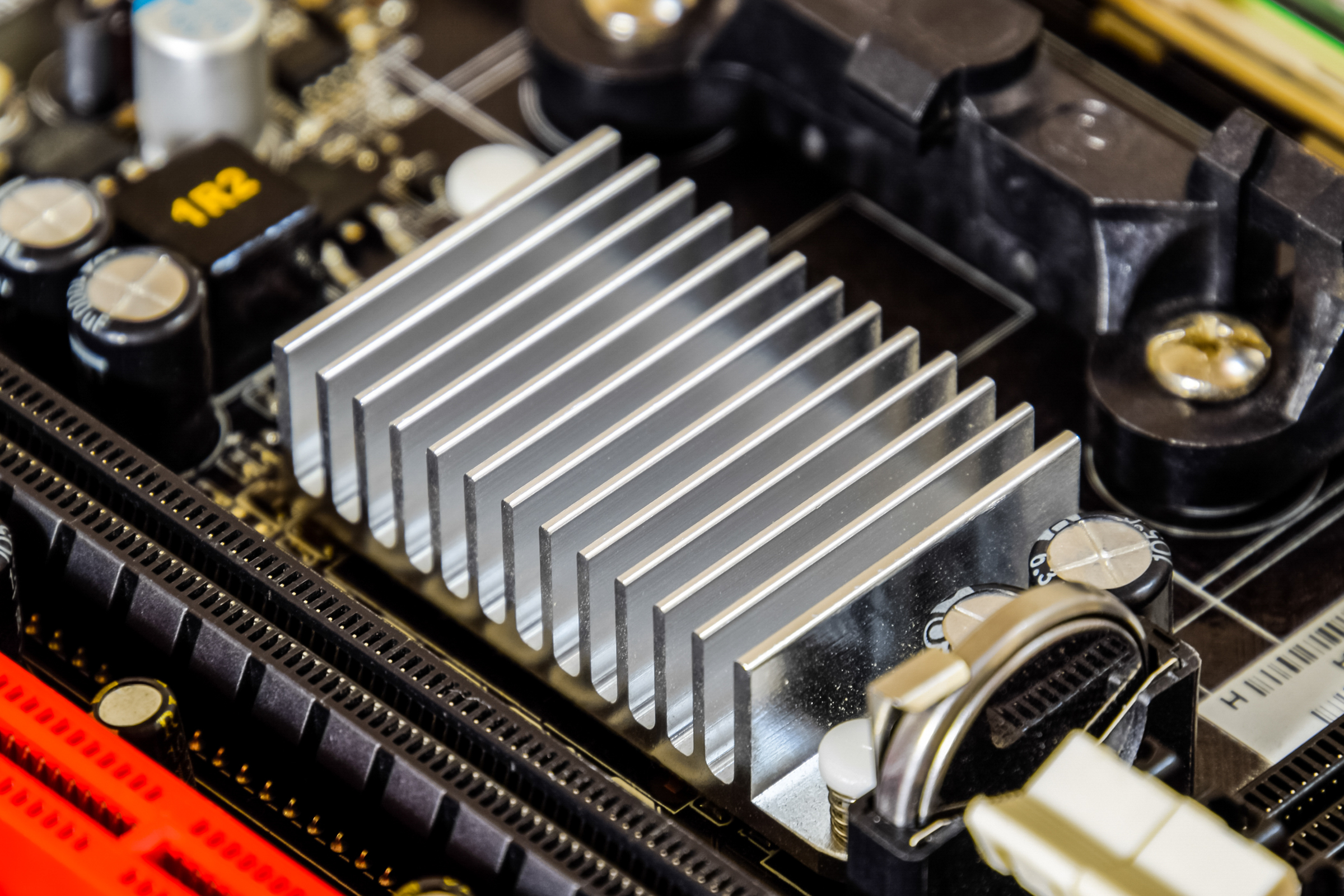

Conductivité thermique et électrique

L’aluminium offre une excellente conductivité thermique et électrique rapportée à son poids. Il est donc adapté aux applications de dissipation thermique ou de performance électrique.

Ici encore, la géométrie joue un rôle majeur : surface d’échange, épaisseur de paroi et circulation de l’air influencent souvent davantage la performance que le choix du matériau seul.

Durabilité et durabilité environnementale

L’aluminium conserve ses propriétés sur de longues durées de vie et peut être recyclé indéfiniment sans perte de performance. Le recyclage nécessite beaucoup moins d’énergie que la production primaire.

Pour les produits à longue durée de vie ou à grands volumes, cela soutient à la fois la durabilité technique et l’efficacité sur le cycle de vie, à condition que les profils soient conçus pour une production stable et répétable.

Points clés

• L’aluminium permet des conceptions légères et efficaces

• La rigidité dépend principalement de la géométrie

• La dilatation thermique doit être prise en compte

• La résistance naturelle à la corrosion est élevée, mais dépend de l’environnement

• L’usinage doit ajouter de la fonction, pas corriger une mauvaise conception

• La géométrie influence fortement les performances thermiques et électriques

3. Alliages aluminium série 6xxx

L’aluminium pur est relativement tendre. Pour obtenir de bonnes performances mécaniques, on le transforme en alliage en ajoutant des éléments en proportions contrôlées. Le type et la teneur de ces ajouts influencent directement la résistance, l’extrudabilité, l’usinabilité, l’aspect de surface et le coût. Autrement dit : le choix d’alliage est un vrai choix de conception, pas un détail.

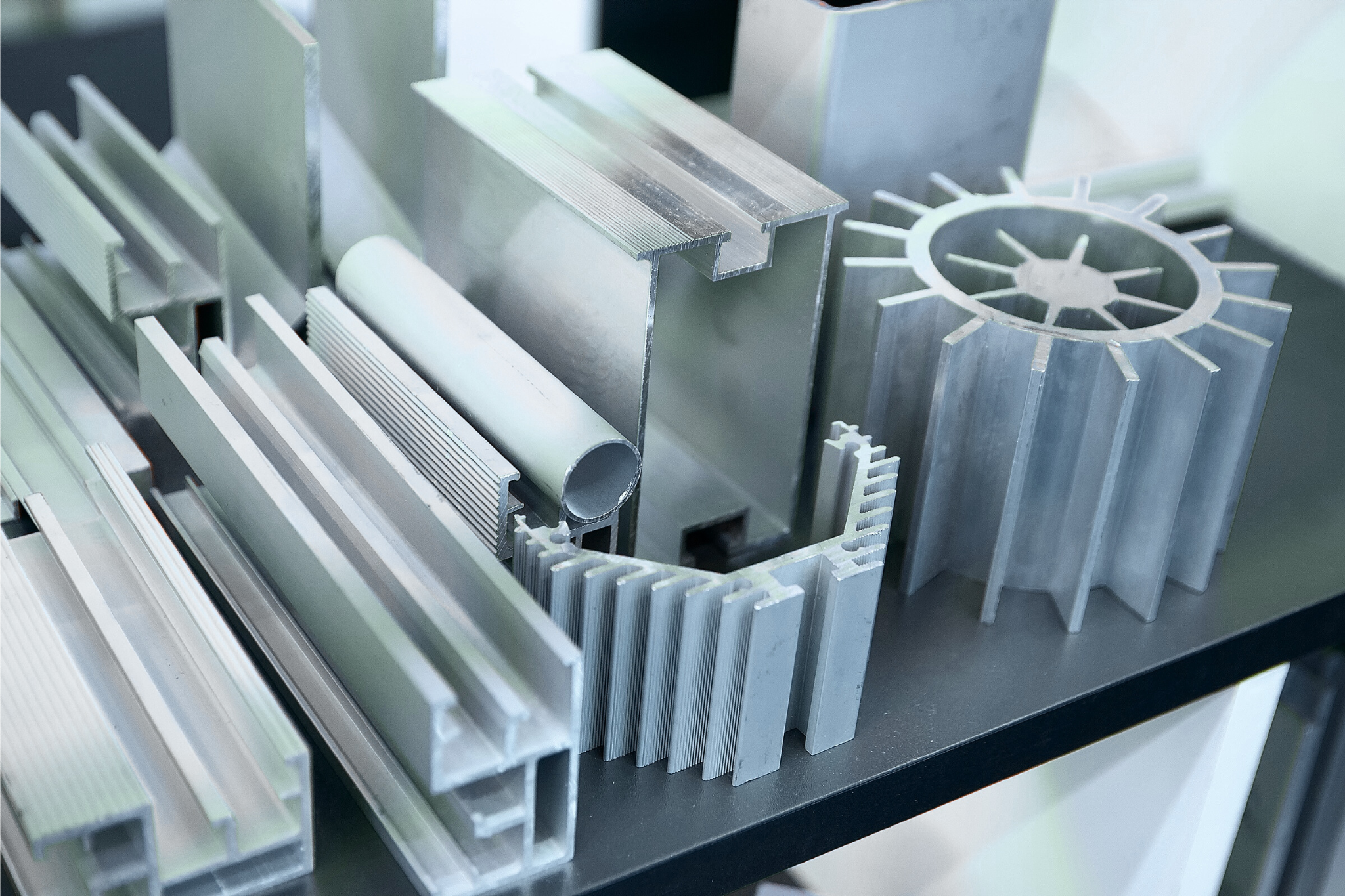

La grande majorité des profils aluminium sur mesure (y compris chez ALUCAD) est réalisée en alliages série 6xxx. Dans un cadre EN, ce sont ceux qui offrent le meilleur compromis entre performance mécanique, comportement à l’extrusion, aptitude à l’usinage et qualité de finition.

Même si de nombreux alliages existent, seuls quelques-uns se comportent bien en extrusion, et encore moins restent stables quand on combine extrusion + usinage + anodisation. Un choix d’alliage fait tôt impacte directement : performance, aspect, délai, coût et stabilité en production série.

Pourquoi la série 6xxx est privilégiée

Les 6xxx sont des alliages aluminium–magnésium–silicium. Ils sont traitables thermiquement et particulièrement adaptés à l’extrusion car ils :

• s’écoulent de manière fiable dans les filières

• réagissent de façon prévisible au traitement thermique

• permettent une gamme de résistances mécaniques utile

• sont compatibles avec l’anodisation et les traitements courants

Pour la plupart des applications industrielles, ils apportent suffisamment de résistance sans dégrader la fabricabilité ni la répétabilité.

Propriétés des alliages 6xxx (références courantes)

Les alliages ci-dessous correspondent à la gamme standard utilisée pour des profils extrudés sur mesure. Chacun a ses points forts et ses limites, à connaître dès la conception.

6060

Généralement utilisé pour des profils à parois fines, esthétiques et anodisés.

Composition

• Aluminium : reste

• Silicium : 0,30–0,60 %

• Magnésium : 0,35–0,60 %

• Fer : 0,10–0,30 %

• Manganèse : 0,10 % max

• Chrome : 0,05 % max

• Cuivre : 0,10 % max

• Titane : 0,10 % max

• Zinc : 0,15 % max

• Autres éléments : 0,05 % max chacun, 0,15 % max au total

Caractéristiques

• Excellente qualité de surface après extrusion

• Très bon rendu après anodisation

• Bien adapté aux géométries complexes ou fines

Limitations

• Résistance mécanique plus faible

• Peu adapté aux pièces fortement usinées ou porteuses

Perspective coût

Souvent l’option la plus économique pour des composants visuellement critiques lorsque les exigences mécaniques restent modérées.

6063

Généralement utilisé pour des profils techniques polyvalents et semi-architecturaux.

Composition

• Aluminium : reste

• Silicium : 0,20–0,60 %

• Magnésium : 0,45–0,90 %

• Fer : 0,35 % max

• Cuivre : 0,10 % max

• Manganèse : 0,10 % max

• Chrome : 0,10 % max

• Zinc : 0,10 % max

• Titane : 0,10 % max

• Autres éléments : 0,05 % max chacun, 0,15 % max au total

Caractéristiques

• Bon compromis entre qualité de surface et résistance

• Très largement utilisé et bien maîtrisé

• Résultats d’anodisation fiables

Limitations

• Non destiné aux charges structurelles élevées

• La résistance est souvent surestimée dans les applications mécaniques

Perspective coût

Un choix polyvalent et économique lorsque les besoins en usinage et en résistance restent modérés.

6005

Généralement utilisé pour des sections plus épaisses nécessitant une capacité de charge plus élevée.

Composition

• Aluminium : reste

• Silicium : 0,50–0,90 %

• Magnésium : 0,40–0,70 %

• Fer : 0,35 % max

• Cuivre : 0,30 % max

• Manganèse : 0,50 % max

• Chrome : 0,30 % max

• Zinc : 0,20 % max

• Titane : 0,10 % max

• Autres éléments : 0,05 % max chacun, 0,15 % max au total

Caractéristiques

• Résistance mécanique supérieure au 6060 et 6063

• Adapté aux profils structurels ou porteurs

• Se prête raisonnablement bien à l’usinage

Limitations

• Qualité de surface réduite pour des finitions esthétiques

• Aspect après anodisation généralement moins homogène

Perspective coût

Coût d’extrusion légèrement plus élevé en raison des sections plus épaisses et de vitesses d’extrusion plus faibles, mais permet souvent d’éviter le recours à des alliages plus résistants.

6061

Généralement utilisé pour des composants usinés soumis à des charges mécaniques.

Composition

• Aluminium : reste

• Silicium : 0,40–0,80 %

• Magnésium : 0,80–1,20 %

• Fer : 0,70 % max

• Cuivre : 0,15–0,40 %

• Manganèse : 0,15 % max

• Chrome : 0,04–0,35 %

• Zinc : 0,25 % max

• Titane : 0,15 % max

• Autres éléments : 0,05 % max chacun, 0,15 % max au total

Caractéristiques

• Bonne résistance mécanique

• Très bonne aptitude à l’usinage

• Bien adapté aux pièces où la fonction prime sur l’esthétique

Limitations

• Plus exigeant à extruder que le 6060 ou le 6063

• La qualité de surface et l’aspect après anodisation sont généralement moins constants

Perspective coût

Souvent choisi lorsque les performances mécaniques et l’usinabilité priment sur l’esthétique ou l’efficacité d’extrusion.

6082

Généralement utilisé pour des conceptions guidées par la résistance mécanique.

Composition

• Aluminium : reste

• Silicium : 0,70–1,30 %

• Magnésium : 0,60–1,20 %

• Fer : 0,50 % max

• Cuivre : 0,10 % max

• Manganèse : 0,40–1,00 %

• Chrome : 0,25 % max

• Zinc : 0,20 % max

• Titane : 0,10 % max

• Autres éléments : 0,05 % max chacun, 0,15 % max au total

Caractéristiques

• Résistance mécanique la plus élevée parmi les alliages 6xxx couramment extrudés

• Adapté aux applications mécaniquement exigeantes

Limitations

• Extrudabilité réduite

• Qualité de traitement de surface médiocre

• Sensibilité accrue aux déformations

Perspective coût

Coûts d’extrusion et de finition généralement plus élevés. À sélectionner uniquement lorsque les exigences de résistance justifient clairement ces compromis.

Note de production ALUCAD

Le 6082 ne fait pas partie de la gamme standard d’alliages d’ALUCAD, mais peut être fourni pour des projets et volumes adaptés, sous réserve de validation technique.

Comparaison des alliages 6xxx

Alliage |

Usage typique |

Résistance |

Extrudabilité |

Aspect anodisé |

Aptitude à l’usinage |

Remarques |

|---|---|---|---|---|---|---|

6060 |

Profils architecturaux, pièces visibles |

Faible–Moy. |

Excellente |

Excellente |

Moyenne |

Meilleure qualité de surface ; idéale pour des extrusions complexes à parois fines. |

6063 |

Profils architecturaux, finitions anodisées |

Faible–Moy. |

Excellente |

Excellente |

Moyenne |

Alliage « architectural » courant ; résistance légèrement supérieure au 6060. |

6005 |

Profils structurels, cadres, rails |

Moyenne |

Bonne |

Bonne |

Moyenne |

Bon compromis pour la structure ; surface moins « esthétique » que 6060/6063. |

6061 |

Composants usinés soumis à des charges mécaniques |

Élevée |

Bonne |

Moyenne |

Bonne |

Axé sur la résistance ; aspect anodisé généralement moins homogène que 6060/6063. |

6082 |

Pièces structurelles et fortement usinées |

Élevée |

Bonne |

Moyenne |

Bonne |

Très courant en Europe ; solide et stable, mais peu adapté à une anodisation décorative. |

Choix d’alliage et impacts sur le reste de la chaîne

Le choix d’alliage ne joue pas uniquement sur la résistance. Il influence aussi :

• la vitesse d’extrusion et la stabilité du process

• l’usure filière et le coût d’outillage

• le comportement à l’usinage

• le rendu et la régularité en anodisation

• le risque de déformation en production

Choisir un alliage “en silo”, sans regarder la chaîne complète, conduit souvent à des compromis tardifs coûteux.

Pièges fréquents :

• choisir un alliage plus résistant alors que la géométrie pourrait apporter la rigidité

• attendre une anodisation esthétique avec un alliage structurel

• surspécifier la résistance “par sécurité” sans justification fonctionnelle

Si l’aspect est critique : partez d’un alliage mieux adapté aux traitements de surface et gagnez en rigidité via la géométrie. Si la résistance est critique : acceptez les compromis en état de surface, déformation et coût.

État métallurgique : la résistance ne dépend pas uniquement de l’alliage

Lors de la conception avec l’aluminium, le choix de l’alliage ne constitue qu’une partie de la décision. L’état métallurgique (T5, T6, etc.) définit l’état de traitement thermique du matériau et influence directement la résistance, la ductilité, la stabilité dimensionnelle et le comportement à l’usinage.

Pour les alliages d’extrusion de la série 6xxx, les états les plus courants sont T5 et T6.

T5 signifie que le profilé est refroidi à la sortie d’extrusion puis soumis à un vieillissement artificiel afin d’augmenter sa résistance. Il ne subit pas de mise en solution suivie d’une trempe après extrusion.

T6 signifie que le profilé est mis en solution, trempé puis vieilli artificiellement afin d’obtenir une résistance mécanique plus élevée.

La différence est significative.

L’état T6 offre une limite d’élasticité et une résistance à la traction supérieures à celles du T5. Cependant, cette augmentation de résistance s’accompagne d’une réduction de l’allongement à la rupture, ce qui rend le matériau moins ductile. Dans les sections fines, les clips d’assemblage ou les conceptions sensibles aux chocs, cette diminution de ductilité peut être déterminante.

Le T6 peut également générer des contraintes internes plus élevées en raison de la trempe lors du traitement en solution. Pour les profilés nécessitant un usinage intensif, cela peut augmenter le risque de légers mouvements après enlèvement de matière. À l’inverse, le T5 offre souvent une stabilité dimensionnelle légèrement meilleure dans les applications structurelles moins exigeantes.

Du point de vue de l’usinage, le T6 présente généralement un comportement de coupe plus net grâce à sa dureté plus élevée, tandis que les états plus tendres peuvent entraîner un léger effet de bavure ou d’adhérence de matière dans certaines conditions de coupe.

Le choix de l’état métallurgique doit donc être aligné avec :

• les exigences de charge structurelle

• la limite d’élasticité requise

• les besoins en ductilité et en allongement

• l’intensité des opérations d’usinage

• les exigences de stabilité dimensionnelle

Dans la conception de profilés en aluminium, le bon état métallurgique est celui qui fournit une résistance suffisante sans introduire de fragilité excessive, de risque de déformation ou de complexité inutile dans le processus de fabrication. L’alliage et l’état métallurgique doivent être spécifiés conjointement afin de garantir que le profilé réponde aux exigences prévues, tant en production qu’en service.

Points clés

• La plupart des profils sur mesure utilisent des alliages série 6xxx

• Les alliages standards incluent 6060, 6063, 6005 et 6061

• Aspect esthétique et haute résistance vont rarement ensemble

• Optimiser la géométrie est souvent plus efficace que “monter en alliage”

• L’état métallurgique (T5 vs T6) influence fortement la résistance, la ductilité, la stabilité dimensionnelle et le comportement à l’usinage

• Un bon choix d’alliage réduit coûts, risques et itérations dès le départ

4. Principes de l’Extrusion Aluminium

L’extrusion est un procédé de mise en forme. Comprendre ce qui se passe en production est essentiel pour concevoir des profils fabricables, répétables et économiquement viables. Beaucoup de problèmes apparaissent quand on attend de l’extrusion une précision “usinage”, alors que des variations dimensionnelles sont inhérentes au procédé.

Cette section couvre les principes qui influencent le plus la qualité, les tolérances, le coût et les délais.

Ce que l’extrusion implique

L’extrusion aluminium est un procédé à chaud : une billette chauffée est poussée à travers une filière acier sous forte pression, ce qui produit un profil continu à section constante.

Après extrusion, le profil est :

• refroidi et trempé (maturation)

• étiré pour assurer la rectitude et réduire les contraintes internes (traction)

• coupé à longueur (coupe à la presse)

Le comportement à l’extrusion dépend notamment de :

• la géométrie du profil

• l’alliage

• la conception de la filière

• la taille de presse et la pression appliquée

• la vitesse d’extrusion et les conditions de refroidissement

C’est pour cela que les normes (ex. EN 755) définissent des plages de tolérances réalistes, pas une précision “absolue”.

Taille de presse, pression et diamètre circonscrit

Une presse plus grande ne donne pas automatiquement un meilleur résultat. La pression appliquée doit être compatible avec le diamètre circonscrit, la géométrie et la répartition de matière.

Une pression trop élevée sur des profils petits ou fins peut provoquer :

• des déséquilibres d’écoulement

• des déformations (cintrage, torsion)

• des défauts de surface

• davantage de rebut

Une presse conçue pour des sections larges/épaisses ne peut pas “forcer” un profil fin sans conséquence. Dans ce cas, la conception du profil—ou son diamètre circonscrit—doit être adaptée à la presse disponible. Capacité presse et géométrie doivent être assorties, pas contraintes.

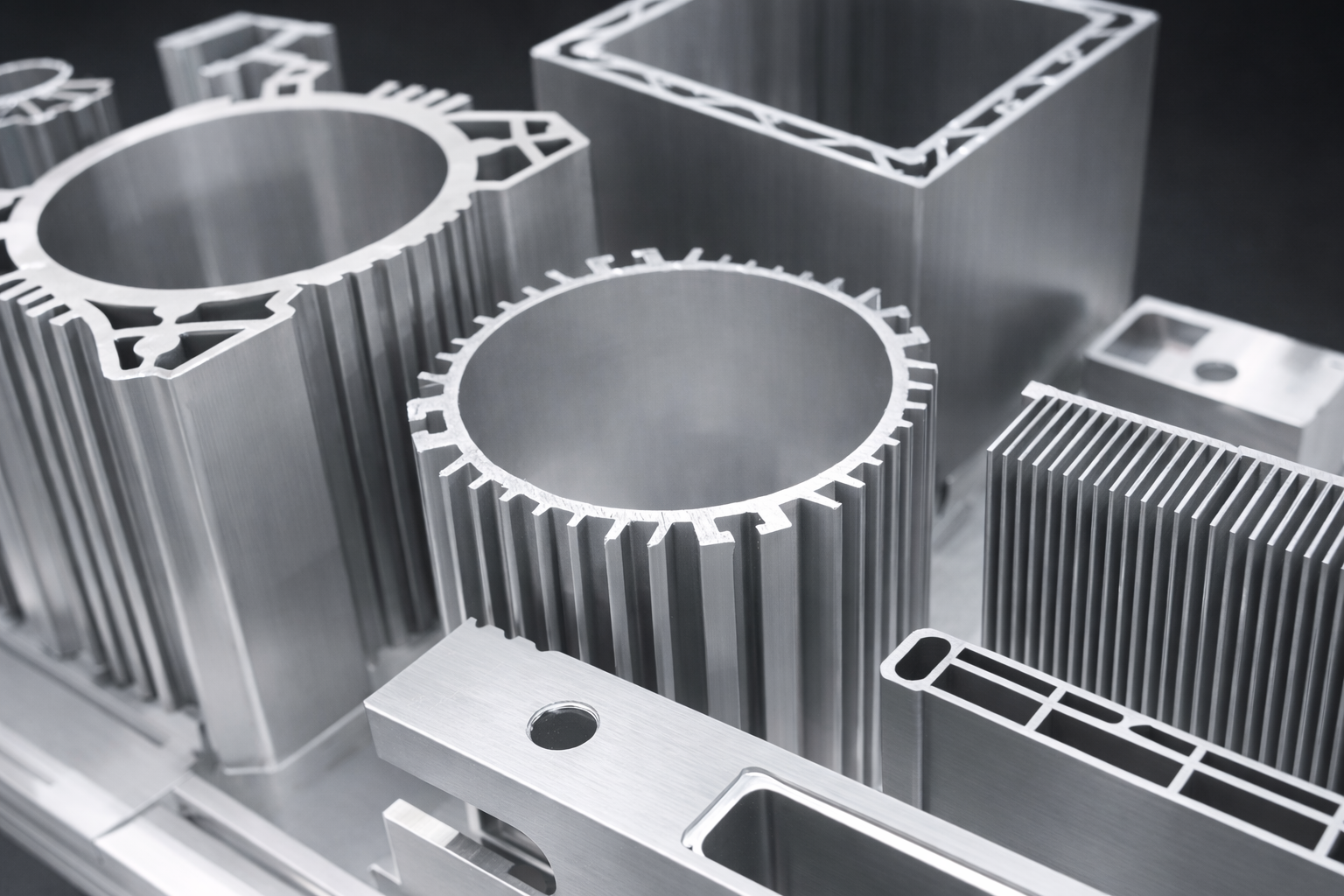

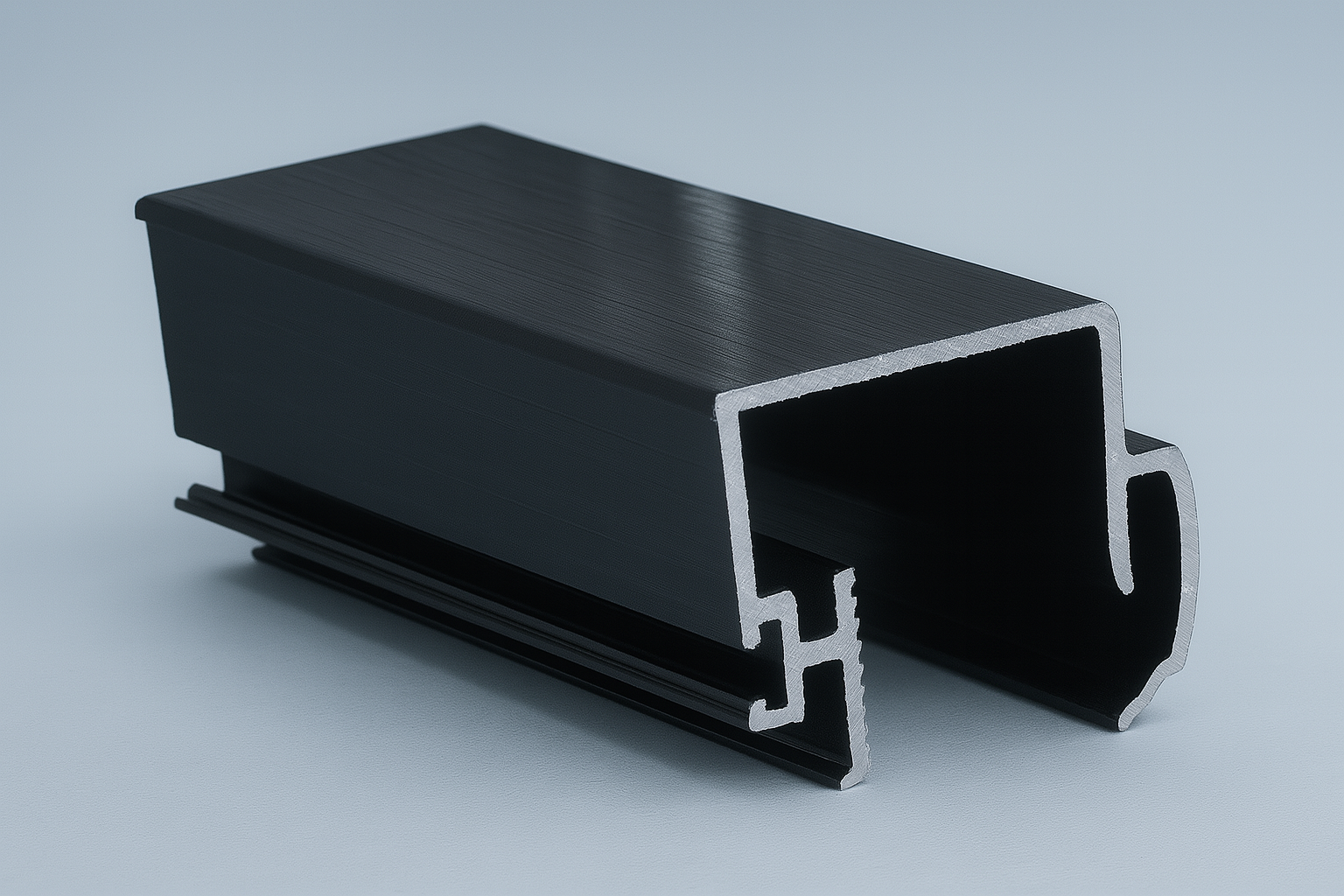

Profils pleins vs profils creux

Profils pleins

Un profil plein n’a pas de cavité fermée. En série, une section entièrement pleine est rarement optimale : elle augmente la matière, le poids, l’effort d’extrusion et la manutention sans forcément apporter plus de performance.

On garde du “plein” uniquement lorsque :

• des cavités internes compromettent la fonction

• les chemins d’effort / interfaces ne permettent pas de creux

Profils creux

Un profil creux contient une ou plusieurs cavités fermées (filières pont/porthole).

Quand c’est possible fonctionnellement, le creux est souvent préférable car il :

• réduit le poids

• améliore la stabilité process et la manutention

• diminue souvent l’effort d’extrusion

• conserve la performance fonctionnelle si bien conçu

• n’augmente pas systématiquement le coût d’outillage

Les lignes de soudure longitudinales des profils creux sont métallurgiquement saines et couvertes par les normes EN. Si nécessaire, leur position est prise en compte pour éviter un impact fonctionnel ou esthétique.

Ne partez pas “plein par défaut”. Creuser un profil est souvent l’un des meilleurs leviers pour améliorer à la fois la fabricabilité et le coût.

Équilibre des épaisseurs

Des parois très fines peuvent être possibles, mais elles augmentent le risque et réduisent la stabilité.

Bonnes pratiques :

• éviter des minima extrêmes

• garder des épaisseurs aussi régulières que possible

• éviter les transitions brutales fin/épais

De fortes variations d’épaisseur créent un écoulement non uniforme, ce qui se traduit par plus de déformation, plus de dispersion dimensionnelle et un état de surface dégradé.

Symétrie et équilibre d’écoulement

Les profils symétriques s’extrudent plus “facilement” car l’écoulement est mieux équilibré dans la filière.

Les profils asymétriques augmentent :

• torsion et cambrage

• sensibilité au refroidissement

• difficulté à tenir des tolérances serrées

En pratique, on ajoute parfois de la matière à certains endroits pour équilibrer l’écoulement. Pour la tenue des tolérances, l’équilibre d’écoulement est souvent plus important que le gain de poids “à tout prix”.

Longueur en porte-à-faux et ajustements côté filière

La longueur en porte-à-faux correspond à la longueur non supportée d’un élément du profil à la sortie de filière.

Un porte-à-faux excessif peut provoquer :

• flexion pendant l’extrusion

• instabilité d’écoulement

• manque de répétabilité dimensionnelle

Ajuster le porte-à-faux fait partie des modifications les plus courantes lors du développement d’un profil. Ces ajustements servent à stabiliser l’écoulement et la régularité, pas à augmenter la résistance.

Filières mono-sortie vs multi-sorties

Les filières multi-sorties peuvent augmenter le débit, mais compliquent fortement la maîtrise des écoulements.

Elles augmentent le risque de :

• déséquilibre d’écoulement entre cavités

• variation dimensionnelle entre profils

• baisse de régularité de tolérances

Quand la maîtrise des tolérances, la répétabilité ou la qualité esthétique sont critiques, la mono-sortie est généralement préférable. Un débit plus élevé ne compense pas une production instable ou incohérente. En pratique, plus de sorties signifie souvent plus de sources de variation.

Tolérances selon les normes EN (EN 755)

Erreur fréquente : traiter l’extrusion comme un procédé de précision.

EN 755 définit :

• des tolérances dimensionnelles

• des limites de rectitude, torsion et cambrage

• des attentes générales de planéité

Ces limites reflètent ce qui est réalisable en extrusion. Surspécifier des tolérances serrées sur des surfaces “brutes d’extrusion” :

• n’améliore presque jamais la fonction

• complique fortement la production

• augmente contrôle, rebut et coût

Dans certains cas, des tolérances inutiles peuvent multiplier le coût sans valeur ajoutée. Si la planéité, la position ou une précision forte sont fonctionnellement critiques, ces zones doivent être définies pour l’usinage.

Qualité de surface et grandes faces planes

Les grandes faces planes mettent naturellement en évidence stries et marques d’écoulement, souvent plus visibles après anodisation.

Pour gérer l’aspect :

• éviter les grandes faces planes “ininterrompues” quand c’est possible

• intégrer des nervures, rayons ou détails de surface

• accepter qu’une face “parfaitement plane” nécessite souvent une reprise

Un polissage avant anodisation peut réduire les variations visibles, mais de légères différences resteront possibles.

Note de production ALUCAD

Les longueurs extrudées maximales typiques sont d’environ 5 850 mm, principalement pour rester compatibles avec le transport en conteneur et la manutention en aval.

Points clés

• L’extrusion est une mise en forme, pas un usinage de précision

• Presse/pression doivent correspondre à la géométrie du profil

• Épaisseurs équilibrées et symétrie améliorent l’écoulement et les tolérances

• Le porte-à-faux influence fortement stabilité et répétabilité

• La mono-sortie donne souvent plus de cohérence quand les tolérances comptent

• EN 755 définit des tolérances réalistes

• Des tolérances inutiles augmentent fortement le coût

• Supprimer de la matière peut améliorer qualité et économie

• Les aspects esthétiques doivent être conçues en fonction des contraintes d’extrusion.

5. Principes d’Usinage des Profils Extrudés

Pour la plupart des profils sur mesure, l’usinage est ce qui définit la fonction. L’extrusion donne la section, mais l’usinage crée les éléments qui contrôlent l’assemblage, l’alignement, les interfaces et la précision dimensionnelle.

C’est pour cela que l’usinage doit être intégré dès le début. Quand conception d’extrusion et stratégie d’usinage sont alignées dès l’amont, on évite des opérations inutiles, on améliore la maîtrise dimensionnelle et on réduit les corrections coûteuses plus tard.

Ce que l’usinage apporte

L’usinage ne sert pas à “améliorer” un profil extrudé. Il sert à définir où la précision compte réellement.

Un profil extrudé respecte des tolérances EN, mais il ne définit pas des relations fonctionnelles précises entre des caractéristiques. L’usinage, si. Les surfaces et caractéristiques usinées déterminent comment les pièces se positionnent à l’assemblage, où les efforts passent, comment les interfaces s’emboîtent ou s’étanchent, et quelles surfaces servent à la mesure et au contrôle.

Utiliser l’usinage pour définir des références fonctionnelles

Sans surfaces de référence usinées clairement définies, les petites variations issues de l’extrusion s’additionnent dans les assemblages. Les pièces peuvent rester “dans la tolérance”, mais l’assemblage devient irrégulier, l’alignement se dégrade et des ajustements en aval deviennent nécessaires.

Cela arrive typiquement quand on référence des interfaces fonctionnelles sur des faces brutes d’extrusion, ou quand on met des tolérances serrées partout, sans hiérarchie fonctionnelle.

Une bonne stratégie d’usinage met en place un système de références (datums) clair : quelques surfaces usinées servent de base, et toutes les caractéristiques critiques sont positionnées par rapport à ces références. On concentre la précision là où elle a du sens, et on évite l’empilement de tolérances.

Résultat :

• relations fonctionnelles maîtrisées

• cohérence pièce à pièce

• contrôle dimensionnel aligné avec la fonction (et pas avec des cotes arbitraires)

Cela ne baisse pas les exigences. C’est précisément ce qui permet de les tenir en série, de façon répétable.

Stratégie de mise en position

Chaque reprise (rebridage) ajoute de la variabilité.

Objectifs de conception :

• usiner les caractéristiques critiques en un minimum de mises en position

• garder les mêmes faces de référence d’une opération à l’autre

• éviter d’usiner sur plusieurs faces sans nécessité fonctionnelle

Un profil qui demande des réorientations répétées :

• prend plus de temps à usiner

• est plus difficile à maîtriser dimensionnellement

• coûte plus cher et est moins constant en production

Si une fonction peut être déplacée vers une face commune d’usinage sans impact, c’est souvent la meilleure option.

Rigidité du profil et comportement en usinage

Les profils extrudés sont souvent longs et relativement flexibles. En usinage, les efforts de coupe peuvent provoquer :

• une flexion locale

• des dérives dimensionnelles

• des défauts d’état de surface

La stratégie doit tenir compte de :

• la rigidité du profil

• les points d’appui et de bridage

• les efforts de coupe et trajectoires outil

Souvent, de petits ajustements de géométrie (nervures, répartition de matière, creux internes) améliorent nettement la stabilité et réduisent les temps de cycle.

Réinjecter les contraintes d’usinage dans la conception d’extrusion

On peut fréquemment ajuster le profil extrudé pour faciliter l’usinage.

Améliorations typiques :

• ajuster l’épaisseur pour réduire les vibrations / mouvements

• améliorer la symétrie pour stabiliser le bridage

• réduire les zones en porte-à-faux

• intégrer des creux pour alléger sans perdre la fonction

En pratique, une légère amélioration du profil peut réduire le temps d’usinage plus efficacement qu’ajouter des opérations. Cela améliore à la fois la vitesse de production et le coût total.

Outillages et montages dédiés

Les outils standards sont conçus pour des pièces “génériques”. Un profil sur mesure, lui, se comporte rarement comme une pièce standard.

Des montages et outillages dédiés permettent :

• des tolérances plus serrées sur de longues séries

• plusieurs opérations en une seule prise

• des cycles plus courts sans augmenter le risque

• un meilleur état de surface sur géométries complexes

• une détection plus précoce d’usure ou de dérive dimensionnelle

Comme l’outillage peut être ajusté rapidement, les cycles d’itération sont plus courts et les volumes de rentabilité sont souvent plus bas qu’on l’imagine. L’outillage dédié se justifie donc dès qu’il améliore l’efficacité globale — pas uniquement sur des très gros volumes.

Note de production ALUCAD

Les outillages et montages d’usinage sont conçus et réalisés en interne. Cela réduit le temps et le coût généralement associés à un développement externe, et permet d’améliorer plus rapidement la répétabilité, l’efficacité d’usinage et la tenue dimensionnelle.

Séquence d’usinage et stabilité dimensionnelle

L’usinage relâche des contraintes internes issues de l’extrusion et du refroidissement. Cela peut provoquer de légers mouvements, surtout pour :

• les profils longs

• les sections asymétriques

• les pièces avec fort enlèvement de matière

On maîtrise ces effets via :

• des séquences d’usinage définies

• un enlèvement de matière équilibré

• un bridage et un support contrôlés

Les caractéristiques critiques se font après les opérations de stabilisation, pas avant.

Erreurs de conception fréquentes (côté usinage)

Les plus fréquentes :

• tolérances serrées sur des caractéristiques non fonctionnelles

• tolérances serrées réparties sur plusieurs faces sans logique

• profils qui exigent de l’usinage sur toutes les faces

• usinage utilisé comme “correction” au lieu d’un choix de conception

Appliquez des tolérances serrées uniquement là où la fonction l’exige, et regroupez-les autour d’une stratégie de référence claire.

Points clés

• L’usinage définit la fonction et l’assemblage

• Quelques datums bien choisis valent mieux que des tolérances serrées partout

• Moins de reprises = plus de cohérence et moins de coût

• Optimiser le profil peut réduire fortement l’effort d’usinage

• L’outillage dédié améliore précision, vitesse et répétabilité

6. Anodisation & Autres Traitements de Surface

Le traitement de surface ne se décide pas à la fin. Il est conditionné très tôt par la conception du profil, le choix d’alliage, la qualité d’extrusion et la stratégie d’usinage. Géométrie, alliage, longueur, séquence d’usinage et définition des tolérances déterminent directement quelles finitions sont atteignables, leur régularité en production, et leur coût.

Anodisation : ce que ça fait (et ce que ça ne fait pas)

L’anodisation est un procédé électrochimique qui transforme la surface de l’aluminium en une couche d’oxyde contrôlée. Cette couche :

• améliore la résistance à la corrosion

• augmente la dureté de surface

• permet la coloration (selon l’alliage et le procédé)

• réduit la conductivité électrique en surface

• réduit légèrement la conductivité thermique en surface par rapport à l’aluminium nu

L’anodisation n’est pas un revêtement : la couche “pousse” depuis le matériau. Conséquences directes :

• l’état de surface avant anodisation est déterminant

• la composition de l’alliage impacte l’aspect

• des points de contact de process sont inévitables

L’anodisation ne masque pas les défauts. Stries de filière, marques d’écoulement, rayures, marques d’usinage restent visibles, souvent plus encore. Si une face doit être uniforme après anodisation, elle doit déjà l’être avant.

Choix d’alliage et rendu en anodisation

Tous les alliages ne réagissent pas pareil.

Les alliages “surface” (6060, 6063) donnent généralement :

• une couleur plus uniforme

• un aspect plus propre et régulier

Les alliages plus résistants (6061, 6082) montrent plus souvent :

• des variations de teinte

• des stries / marbrures

• une sensibilité accrue aux variations de procédé

Chercher un rendu esthétique sur un alliage structurel mène souvent à plus de préparation, plus de rebut ou plus de retouches sans bénéfice fonctionnel. Si l’aspect est critique, l’alliage doit être choisi en pensant anodisation dès le départ, quitte à compenser la rigidité par la géométrie.

Anodiser avant ou après usinage

Anodisation avant usinage (pré-usinage)

Le profil est anodisé puis usiné.

Avantages :

• anodisation uniforme sur les faces extrudées visibles

• coût d’anodisation plus bas

• pertinent si les zones usinées sont cachées / non esthétique

Limites :

• les zones usinées ne sont pas anodisées

• contraste visible entre alu nu et anodisé après coupe/usinage

Anodisation après usinage (post-usinage)

Le profil est entièrement usiné puis anodisé.

Avantages :

• anodisation sur toutes les faces

• meilleure rendu esthétique sur pièce finie

Limites :

• coût plus élevé

• plus de manutention / étapes

• maîtrise plus stricte des dimensions et de l’état de surface

À réserver aux pièces où l’uniformité esthétique complète est réellement justifiée.

Points de contact, accrochage et manutention en anodisation

Pendant l’anodisation, les profils doivent être connectés électriquement et maintenus mécaniquement. Cela impose des points de contact, qui laisseront des marques visibles. C’est inévitable.

Si l’anodisation est faite avant usinage, on peut prévoir de la surépaisseur pour éliminer ces zones ensuite. Sur profils longs, des points de support supplémentaires peuvent être nécessaires.

Si l’anodisation est faite après usinage, les marques resteront sur la pièce finie et doivent être anticipées dès la conception.

Autres traitements de surface

Polissage

• améliore l’aspect avant anodisation ou revêtement

• ajoute du temps et du coût

• à réserver aux surfaces visibles à forte valeur perçue

Laquage / thermolaquage (powder coating)

• plus grande flexibilité de couleur que l’anodisation

• plus tolérant aux petites variations de surface

• ajoute une épaisseur à intégrer dans les tolérances

Ponçage, sablage (sand blasting) / préparation de surface

• réduit stries d’extrusion ou marques d’usinage

• améliore l’uniformité

• ajoute du temps et du coût

• doit être maîtrisé pour éviter des zones irrégulières

Points clés

• Le rendu de finition se décide dès la conception

• L’anodisation protège mais accentue les défauts de surface

• L’alliage influence fortement l’aspect anodisé

• Pré-usinage : surfaces coupées brutes ; post-usinage : marques de contact visibles

• Les marques de contact (post-usinage) sont inévitables et doivent être prévues

• Choisir la finition tôt évite retouches et coûts inutiles

7. Assemblage, Conditionnement & Livraison

Assemblage, conditionnement et livraison sont souvent vus comme des étapes “aval”. En réalité, ce sont la suite logique de la conception. Un profil pensé pour l’assemblage et le transport se manipule mieux, s’abîme moins, et coûte moins cher à livrer.

Ces sujets doivent donc être abordés tôt, au même titre que l’extrusion, l’usinage et la finition, et non pas à la fin.

Considérations d’assemblage

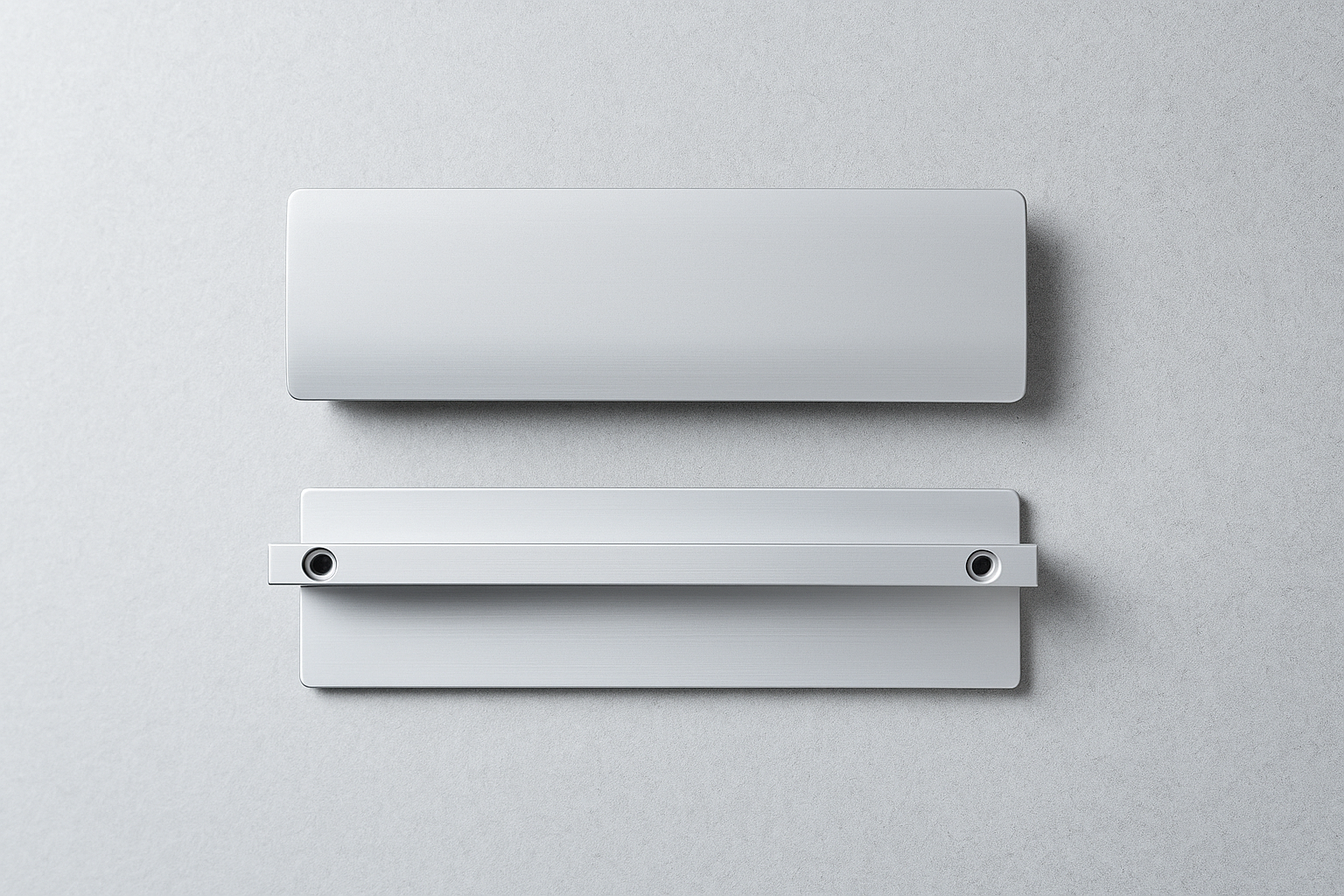

Selon les besoins projet, les pièces peuvent être fournies sous forme :

• de composants usinés individuels

• de sous-ensembles

• d’ensembles complètement assemblés

• d’ensembles combinant aluminium et pièces non aluminium

Opérations typiques :

• fixation mécanique

• insertion de quincaillerie

• contrôles d’alignement et fonctionnels

• préparation pour installation directe

Pour des assemblages en série ou répétitifs, intégrer l’assemblage en amont réduit la manutention, les erreurs d’assemblage et la main-d’œuvre interne côté client, tout en permettant une détection plus précoce des défauts et des corrections plus rapides. Dans beaucoup de cas, cela réduit le coût total rendu (landed cost) en simplifiant la logistique et en limitant les reprises.

Concevoir pour un assemblage efficace

Les profils qui s’assemblent bien partagent généralement les mêmes principes :

• surfaces de référence (datums) clairement définies

• points de fixation accessibles et logiques

• interfaces et perçages cohérents et répétables

• tolérances serrées uniquement là où la fonction l’exige

Les problèmes d’assemblage viennent souvent de conceptions surcontraintes : plusieurs tolérances serrées interagissent sans nécessité. Si deux pièces doivent s’emboîter, une caractéristique doit piloter l’ajustement ; les autres dimensions associées doivent pouvoir “flotter” dans des limites réalistes.

Concevoir pour l’assemblage, c’est surtout maîtriser les interfaces, pas serrer toutes les côtes dimensionnelles.

Considérations de conditionnement

Le conditionnement doit être conçu autour de la pièce et des conditions de transport. Il n’y a pas de solution “générique”.

Cela dépend notamment de :

• la longueur et la rigidité du profil

• la finition (brut, anodisé, poli, peint)

• l’état (pièces séparées ou assemblées)

• le mode et la distance de transport

Un bon conditionnement combine souvent :

• films de protection si nécessaire

• cales / séparateurs pour éviter les contacts

• caisses ou palettes adaptées à la géométrie

Les surfaces finies — surtout anodisées, polies ou revêtues — sont sensibles à :

• l’abrasion

• les marques de contact

• les vibrations pendant le transport

Le conditionnement doit donc gérer :

• les zones de contact

• l’empilabilité

• les mouvements en manutention et transport

Traiter ces points tôt évite les dommages en transit, les litiges et les reprises, pour un coût bien inférieur au remplacement des pièces.

Points clés

• Assemblage/conditionnement/livraison prolongent la conception

• Un assemblage en amont peut réduire coûts et complexité opérationnelle

• Une bonne stratégie de datums améliore le rendement d’assemblage

• Le conditionnement doit être adapté à la finition et au transport

8. Checklist de conception avant envoi d’une demande de prix (RFQ)

Avant de demander un chiffrage pour un produit aluminium extrudé sur mesure, passer en revue les points ci-dessous améliore nettement la précision du devis, la faisabilité technique, les délais et la qualité finale.

Cette checklist s’adresse aux ingénieurs comme aux acheteurs. Elle regroupe les causes les plus fréquentes de re-design, de surcoût et de retard lorsque la conception n’intègre pas la réalité industrielle.

1. Choix du matériau et de l’alliage

• L’alliage choisi est-il adapté aux besoins mécaniques et aux attentes de finition ?

• Les exigences esthétiques sont-elles compatibles avec l’alliage sélectionné ?

• La rigidité a-t-elle été optimisée par la géométrie avant de choisir un alliage plus résistant ?

• L’usinabilité et le risque de déformation sont-ils acceptables pour cet alliage ?

• Le traitement de surface (ex. anodisation) impacte-t-il les performances thermiques ou électriques ?

2. Géométrie du profil et conception extrusion

• Les épaisseurs de paroi sont-elles équilibrées et réalistes pour une extrusion stable ?

• Le profil est-il aussi symétrique que la fonction le permet afin de favoriser un écoulement équilibré ?

• Les zones pleines inutiles ont-elles été évidées lorsque la fonction le permet ?

• Les longueurs en porte-à-faux sont-elles maîtrisées pour limiter instabilité et déformation ?

• Les angles internes vifs sont-ils évités autant que possible ?

• Une filière mono-sortie est-elle privilégiée lorsque la tenue des tolérances ou l’aspect esthétique sont critiques ?

• Le profil est-il compatible avec une taille de presse, une pression et un diamètre circonscrit réalistes ?

3. Tolérances et normes

• Les tolérances serrées sont-elles appliquées uniquement aux caractéristiques qui pilotent la fonction ou l’assemblage ?

• Les zones brutes d’extrusion et les zones usinées sont-elles clairement distinguées sur les plans ?

• La stratégie de références (datums) est-elle claire pour l’usinage et le contrôle ?

• Les tolérances demandées sont-elles réalistes pour une production en série ?

4. Longueur, manutention et logistique

• La longueur du profil est-elle compatible avec l’extrusion, la finition, la manutention et le transport ?

• Si des longueurs supérieures sont nécessaires, l’impact sur la rectitude, la qualité de finition et le conditionnement a-t-il été discuté en amont ?

• Le design peut-il être modularisé et assemblé après coupe à longueur ?

• La manutention en usinage, finition, conditionnement et livraison a-t-elle été prise en compte ?

5. Considérations d’usinage

• Toutes les interfaces fonctionnelles et surfaces de référence sont-elles prévues en usinage ?

• L’orientation d’usinage est-elle claire et cohérente avec la stratégie de datums ?

• Les caractéristiques critiques peuvent-elles être usinées avec un minimum de reprises ?

• La rigidité du profil pendant l’usinage a-t-elle été évaluée ?

• Des montages ou outillages dédiés ont-ils été envisagés pour les fonctions répétitives ou de précision ?

6. Traitement de surface et finition

• L’anodisation, la peinture ou un autre traitement est-il compatible avec l’alliage choisi ?

• Le choix entre anodisation avant ou après usinage est-il clairement défini ?

• Les zones de contact acceptables (post-usinage) sont-elles identifiées et positionnées sur des faces non esthétiques ?

• Les attentes en matière d’état de surface sont-elles réalistes pour le procédé retenu ?

• Le ponçage ou le polissage sont-ils spécifiés uniquement lorsqu’ils apportent une réelle valeur fonctionnelle ou commerciale ?

7. Assemblage, conditionnement et livraison

• Un assemblage en amont permettrait-il de réduire les coûts, la manutention ou les risques ?

• Les surfaces de référence et interfaces sont-elles adaptées à un assemblage fiable ?

• Les exigences de protection et de conditionnement sont-elles clairement définies ?

• La pièce est-elle protégée contre les contacts, l’abrasion et les vibrations pendant le transport ?

• Le format de livraison est-il compatible avec la manutention et l’installation sur site ?

9. Concevoir des produits en aluminium extrudé sur mesure qui fonctionnent en pratique

Les produits en aluminium extrudé sur mesure offrent une grande liberté de conception. Mais cette liberté n’a de valeur que si elle reste alignée avec la réalité industrielle.

Ce guide n’a pas vocation à brider la créativité. Il vise à permettre de meilleures décisions dès le départ, avant que certains choix ne conduisent à des problèmes évitables. La majorité des difficultés en production provient d’hypothèses faites en phase de conception, sans visibilité complète sur les contraintes en aval.

Appliquer les principes décrits dans ce guide dès l’amont permet généralement d’obtenir :

• des devis plus justes et plus fiables

• des délais plus courts et plus prévisibles

• une meilleure qualité “du premier coup”

• moins de modifications tardives et de compromis

Un produit aluminium réussi ne s’optimise pas à une seule étape. Il résulte d’une approche globale qui considère l’extrusion, l’usinage, la finition, l’assemblage et la logistique comme un système cohérent, tout en respectant les exigences fonctionnelles et de performance.

Un échange technique tôt dans le projet conduit presque toujours à de meilleurs résultats. Lorsque l’intention de conception et les contraintes de fabrication sont alignées dès le départ, les profils aluminium se comportent comme prévu — en production comme en utilisation.

Prochaine étape

Pour les projets au stade RFQ, les conceptions peuvent être analysées sous l’angle de la fabricabilité afin d’identifier les risques et les pistes d’amélioration avant tout engagement.

Pour en discuter, contactez-nous à contact@alucad.com.