Après des années à analyser des conceptions de profils aluminium, nous voyons les mêmes problémes revenir encore et encore. Il ne s’agit pas d’erreurs de débutant, mais d’hypothèses parfaitement logiques qui ne tiennent tout simplement plus une fois que l’aluminium commence à s’écouler dans une filière sous des centaines (voire des milliers) de tonnes de pression.

Ci-dessous, un aperçu des erreurs d’extrusion les plus fréquentes que nous rencontrons, et comment les corriger.

1. Penser « qui peut plus, peut moins »

En extrusion, ce raisonnement est faux.

Une grosse presse ne convient pas automatiquement à des profils petits ou délicats. Par exemple, appliquer une force de 1 800 à 2 000 tonnes sur un profil ayant un diamètre circonscrit d’environ 45 mm pose clairement problème, surtout lorsque certaines zones du profil descendent à 1 mm d’épaisseur.

Il est impossible de faire passer une pression aussi élevée dans des sections fines sans provoquer de déformations. Si la géométrie du profil exige une forte pression, le diamètre doit être augmenté ou la forme adaptée. Sinon, le profil se déforme, se vrille ou sort de la filière de manière irrégulière.

La presse doit être adaptée au diamètre circonscrit et à l’épaisseur des parois, pas uniquement à la taille globale du profil.

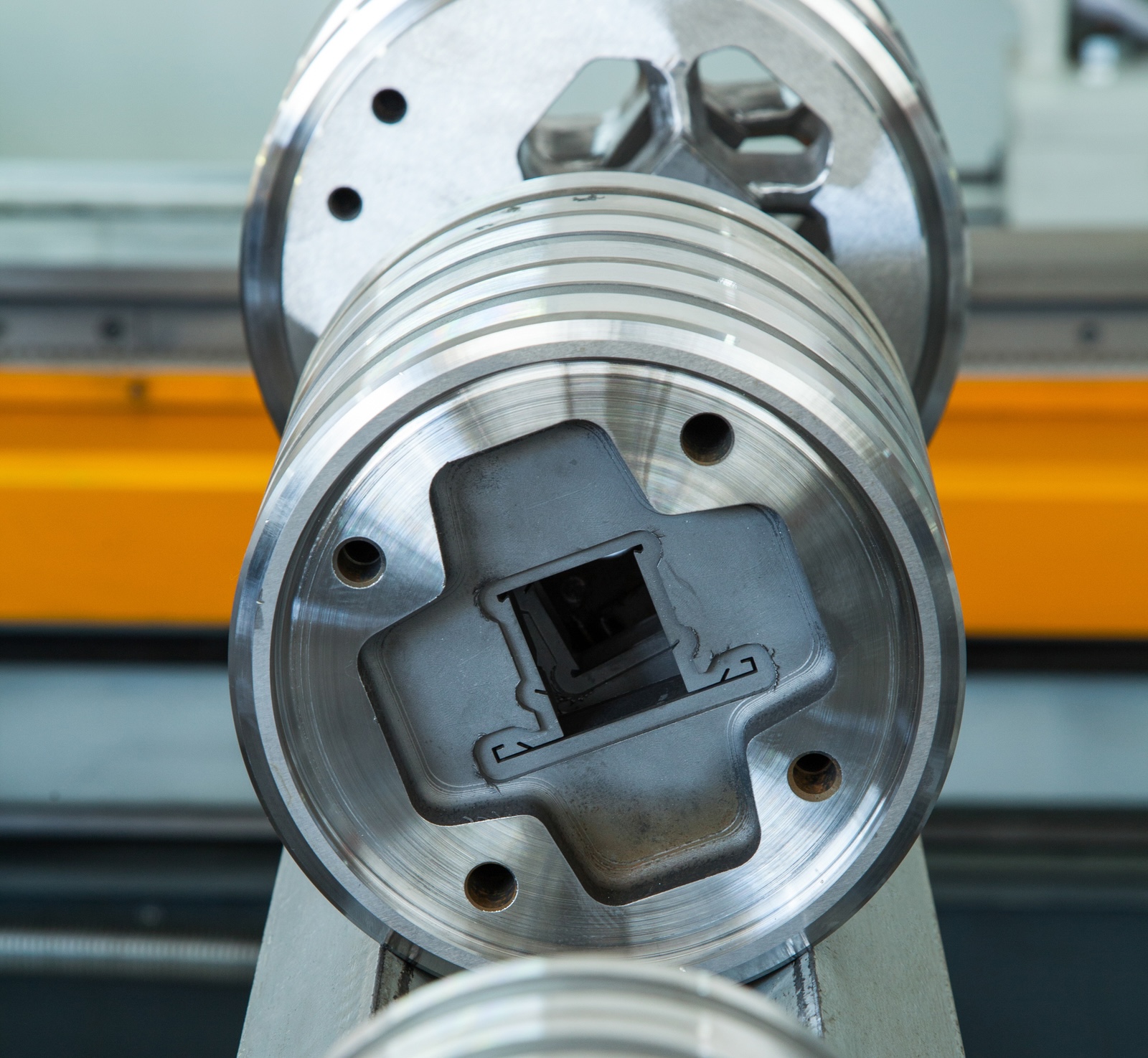

2. Négliger le support de filière et les « zones de poussée »

Par défaut, l’aluminium ne s’écoule pas de manière homogène. Chaque partie du profil est sollicitée différemment en fonction de l’épaisseur locale, de la distance au support de filière, et de la résistance des portées.

Si le profil n’est pas conçu en tenant compte de la façon dont il est poussé contre la filière, l’aluminium accélère dans certaines zones et ralentit dans d’autres. Le résultat : cintrage, flambage ou dérive des tolérances.

Dans les cas les plus complexes, l’extrudeur peut être amené à ajuster la composition de l’alliage pour stabiliser l’écoulement. Cela peut être nécessaire, mais ce n’est ni idéal ni systématiquement indispensable, et c’est souvent évitable avec une meilleure conception en amont.

3. Trop de sorties (multi-sorties = multi-problèmes)

Multiplier les sorties sur une filière peut sembler efficace, mais en pratique cela multiplie aussi les déséquilibres d’écoulement, les variations dimensionnelles, et le temps de mise au point.

Chez ALUCAD, nous privilégions systématiquement les filières à sortie unique, ce qui devrait toujours être le cas lorsque la précision est critique. Une sortie unique permet un meilleur contrôle de l’écoulement et des tolérances beaucoup plus prévisibles.

Le débit peut être plus faible, mais les taux de rebut, les corrections de filière et la complexité du contrôle qualité diminuent fortement.

4. Mauvaise conception des longueurs en porte-à-faux

C’est l’un des points les plus critiques et pourtant les plus mal compris.

La longueur de porte-à-faux influence directement la façon dont l’aluminium s’écoule dans la filière. Trop longue et certaines zones refroidissent et ralentissent de manière irrégulière. Trop courte et l’aluminium accélère de façon incontrôlée.

Nous recommandons fréquemment des modifications de conception pour ajuster ces longueurs afin de stabiliser l’écoulement, éviter la déformation à la sortie de presse et améliorer la répétabilité dimensionnelle.

5. Manque de symétrie (ou épaisseurs déséquilibrées)

Une symétrie parfaite n’est pas toujours possible. Un écoulement équilibré, en revanche, est indispensable.

Lorsqu’un quadrant du profil oppose plus de résistance qu’un autre, l’aluminium s’écoule naturellement plus vite ailleurs. C’est à ce moment-là que les profils se vrillent et que les tolérances dérivent. Pour rééquilibrer l’écoulement, les corrections consistent souvent à augmenter l’épaisseur dans les zones de faible résistance ou à réduire l’épaisseur là où l’écoulement est trop rapide.

Même des ajustements minimes peuvent améliorer significativement la stabilité des tolérances.

6. Spécifier des tolérances excessives sans raison fonctionnelle

Nous voyons régulièrement des tolérances de niveau aéronautique appliquées à des profils destinés au bâtiment ou à la construction. C’est coûteux, et généralement inutile.

Dans la majorité des cas, des tolérances ultra-serrées n’améliorent pas les performances du produit. En revanche, elles entraînent des vitesses d’extrusion plus faibles, davantage de corrections de filière, des contrôles qualité plus longs, et des taux de rejet beaucoup plus élevés.

Tout cela augmente les coûts (parfois jusqu’au triple) sans aucun bénéfice fonctionnel. Sauf exigence réelle de l’application, des tolérances plus larges mais maîtrisées sont bien plus pertinentes.

7. Concevoir des profils pleins quand des évidements suffisent

Lorsqu’un profil est entièrement plein, notre première question est toujours : est-ce réellement nécessaire ?

Introduire des évidements permet de réduire la quantité de matière, d’alléger le profil et d’améliorer la manutention, tout en diminuant les coûts globaux (les coûts d’outillage n’augmentent pas avec ALUCAD) sans compromettre les performances mécaniques. Dans la grande majorité des cas, c’est une solution gagnante.

8. Longues surfaces planes et surprises de finition

Les longues surfaces planes sont risquées. Les lignes d’extrusion deviennent visibles, et les différences de refroidissement peuvent apparaître par la suite.

Pour limiter ces effets, il est conseillé d’intégrer des éléments décoratifs comme des nervures ou des ondulations. Si une planéité parfaite est indispensable, l’anodisation peut aider, mais elle apporte un autre enjeu.

Lors de l’anodisation, les différences d’épaisseur deviennent visibles en raison de réactions non homogènes, certaines zones apparaissant légèrement plus claires ou plus foncées. La meilleure solution reste le polissage avant anodisation, qui masque presque totalement ces défauts.

Si vous concevez un produit aluminium extrudé sur mesure et souhaitez en tirer le maximum sur les plans technique, fonctionnel et économique, envoyez-nous vos plans de profil et vos exigences.

Nous analyserons la conception, la remettrons en question si nécessaire, et vous fournirons une offre claire et optimisée en coûts. Contactez-nous.