Concevoir un produit en aluminium extrudé qui s’intègre parfaitement à votre produit final n’est que la première étape. La véritable efficacité vient de la Conception pour la fabrication (DFM) à la fois en extrusion et en usinage.

Beaucoup de conceptions commencent par l’usinage, afin de garantir que les fonctions pourront être percées, fraisées ou taraudées selon les besoins. Mais si l’usinage domine trop le processus de conception, des problèmes apparaissent plus tard. Une disparité de masse, par exemple, peut créer des défauts esthétiques comme des zones plus claires ou plus foncées après anodisation.

Une part essentielle de notre rôle chez ALUCAD est de garantir que votre produit fonctionne et présente une finition impeccable, tout en évitant des coûts inutiles.

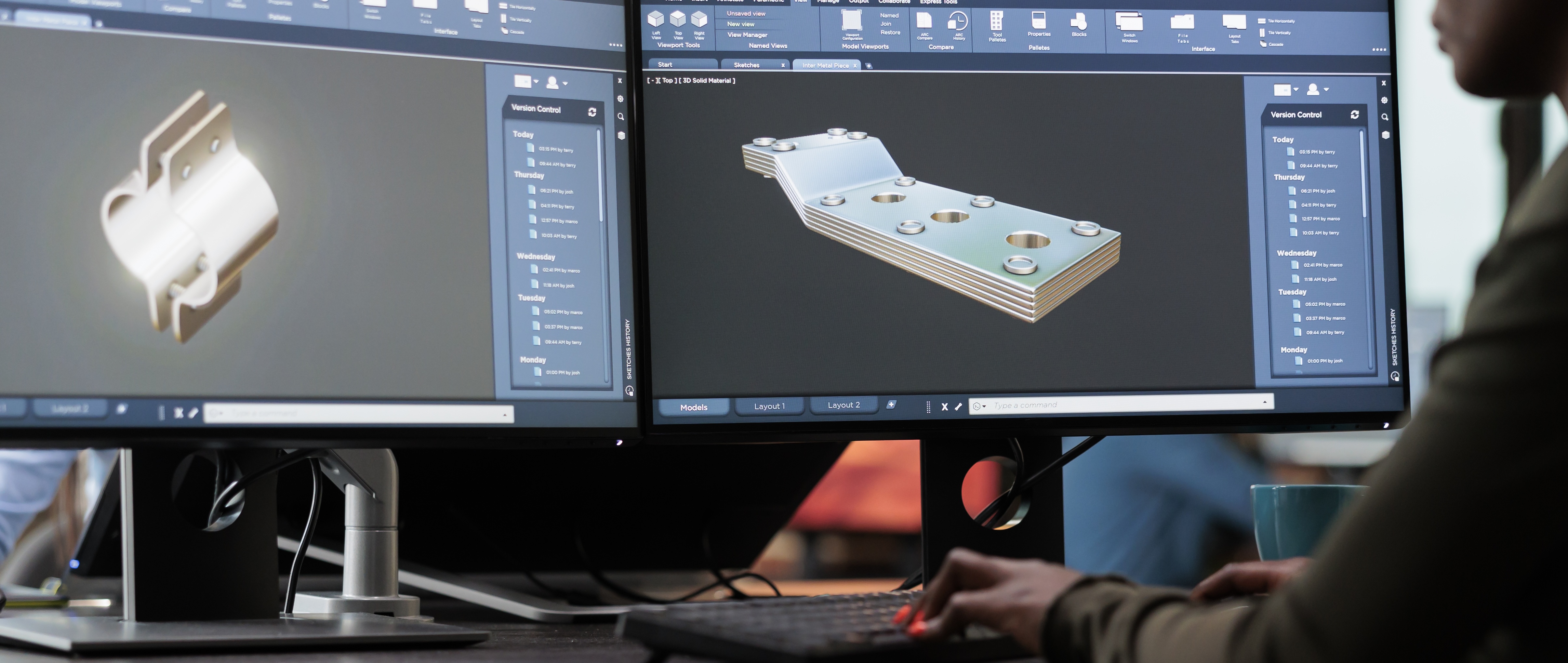

Nos ingénieurs analysent systématiquement chaque conception pour s’assurer qu’elle est optimisée pour la fabrication. Nous utilisons également SolidWorks pour réaliser des calculs avancés — contraintes, tolérances, déformations potentielles, vitesse d’extrusion — afin d’anticiper les ajustements avant la production. Cela garantit le choix adapté de l’alliage, de la géométrie et du procédé pour un produit en aluminium extrudé sur mesure qui ne se contente pas de fonctionner, mais qui excelle.

Voici les points essentiels à garder à l’esprit lors de la conception d’un produit en aluminium extrudé :

Les questions à se poser quand planifier votre produit en aluminium extrudé optimisé

Un modèle CAD peut paraître parfait, mais le vrai test se fait en production. Pour vous assurer que votre conception sera efficace et rentable, posez-vous les questions suivantes :

• S’extrudera-t-il de manière fiable, sans distorsion, rebuts excessifs ou usure prématurée de la filière ?

• Quel temps d’usinage, combien de changements d’outils ou de montages spécifiques seront nécessaires ?

• Les tolérances sont-elles plus serrées que nécessaire dans des zones non critiques ?

• Une disparité de masse risque-t-elle de provoquer des variations de teinte après anodisation ou laquage ?

• Les grandes longueurs risquent-elles de vriller, fléchir ou dériver en tolérances, nécessitant des reprises ?

• Un refroidissement inégal dans des poches profondes ou nervures fines entraînera-t-il des stries ou défauts de surface ?

• Les fonctions peuvent-elles être simplifiées ou intégrées directement dans l’extrusion pour réduire l’usinage secondaire ?

• La matière peut-elle être réduite tout en conservant rigidité et résistance ?

• La géométrie augmente-t-elle le coût de la filière ou le temps de refroidissement ?

• Les surfaces usinées sont-elles accessibles, faciles à brider et protégées des défauts cosmétiques ?

• Les problèmes de finition peuvent-ils être limités grâce à de meilleurs rayons, évacuations et évents ?

Ce que signifie la DFM pour l’extrusion et l’usinage de l’aluminium

La DFM consiste à aligner l’intention de conception avec les contraintes réelles afin de rendre l’ensemble de la chaîne — extrusion, usinage et finition — plus efficace.

Extrusion :

• Améliorer l’écoulement du métal grâce à une épaisseur de paroi régulière et des rayons adaptés

• Réduire les contraintes sur la filière et prolonger sa durée de vie grâce à une répartition équilibrée de la masse et une symétrie du produit

• Éviter les transitions brusques qui augmentent le temps de refroidissement ou provoquent des déformations

• Sélectionner les alliages et états thermiques adaptés à la résistance, l’extrudabilité et la finition

Usinage :

• Prévoir de larges faces planes et des arêtes de référence constantes pour un bridage stable

• Positionner les perçages, fentes et évidements de façon accessible pour les outils, sans montages complexes

• Protéger les surfaces visibles contre les marques d’étau ou les traces d’usinage

• Dimensionner les fentes et perçages selon les outils standards — des géométries non conventionnelles peuvent entraîner un mauvais comportement de l’outil, du bruit, une usure rapide et même des ruptures

• Éloigner les opérations d’usinage des surfaces cosmétiques autant que possible

Traitement de surface :

• Éviter les pièges à liquide en intégrant des chemins de drainage et de ventilation

• Minimiser la disparité de masse qui peut créer des variations de teinte à l’anodisation ou au laquage

• Protéger les faces cosmétiques lors de la manutention et des étapes aval

• Anticiper la qualité de surface : rayons, transitions et placement des fonctions influencent directement l’aspect anodisé ou peint du produit

Règles clés de DFM à retenir pour la conception d’un produit en aluminium extrudé

1. Épaisseur de paroi : la maintenir aussi uniforme que possible ; éviter les variations brusques. La plupart des produits fonctionnent avec ~0,8–1,5 mm selon la portée et l’alliage.

2. Rayons et congés : des rayons internes généreux (≥0,5–1,0 mm) protègent la filière et améliorent l’écoulement/la finition.

3. Symétrie et masse : privilégier les sections symétriques et une répartition homogène de la masse pour réduire la torsion, le flambage et les problèmes de refroidissement.

4. Profilés creux vs pleins : Les profilés pleins ont leur utilité lorsqu’une forte résistance de masse est nécessaire. Mais dans de nombreuses applications, les profilés creux offrent une meilleure rigidité, une plus grande stabilité et des économies à long terme. Chez ALUCAD, nous recommandons souvent les profilés creux, car ils apportent un avantage de performance clair sans entraîner de surcoût.

5. Tolérances : appliquer des tolérances strictes uniquement là où elles influencent l’assemblage ou la fonction ; les assouplir ailleurs réduit les temps de cycle et les rebuts.

6. Stratégie de bridage et de référence : prévoir des faces planes et des arêtes constantes pour un montage rapide et répétable.

7. Placement des fonctions : fentes, crochets, passages de câbles et certains décrochements peuvent être extrudés plutôt que fraisés si la conception le permet.

8. Longueur, coupe et manutention : planifier les coupes, le chanfreinage et la manutention pour protéger les surfaces visibles.

9. Alliage & état : choisir des alliages comme 6060, 6061, 6063 ou 6005A pour équilibrer résistance, extrudabilité et finition. Le choix de l’alliage et de l’état thermique influe aussi sur l’allongement à la rupture et la durabilité globale. Un mauvais choix peut rendre le produit cassant ou entraîner une résistance insuffisante. Le bon alliage et le bon traitement assurent à la fois performance mécanique et esthétique.

10. Conception orientée finition : éviter les pièges à liquide, prévoir des chemins d’évacuation et concevoir pour limiter les variations de teinte dues à la disparité de masse.

Comment ALUCAD vous accompagne dans la conception de votre produit en aluminium extrudé

Nous proposons une assistance à la conception de produits en aluminium extrudé et des optimisations d’usinage pour éliminer la complexité évitable qui rallonge les délais et augmente les coûts. Et si votre équipe n’a pas pris en compte chaque principe de DFM, aucun problème : nous le ferons pour vous. Chaque conception que nous examinons est vérifiée selon ces principes afin de garantir un produit qui fonctionne, se finit et se comporte comme prévu — efficacement, de façon régulière et économique.

Si votre conception “finalisée” génère des coûts, des délais ou des pertes, elle peut presque toujours être améliorée. Avec plusieurs décennies d’expertise dans la fabrication de produits en aluminium extrudé sur mesure, nous veillons à ce que vos solutions offrent de meilleures performances, pour un coût inférieur. Découvrez comment nous pouvons vous aider à améliorer la conception de votre produit en aluminium extrudé.